脂质体挤出器常用类型及选择何种聚碳酸酯膜合适

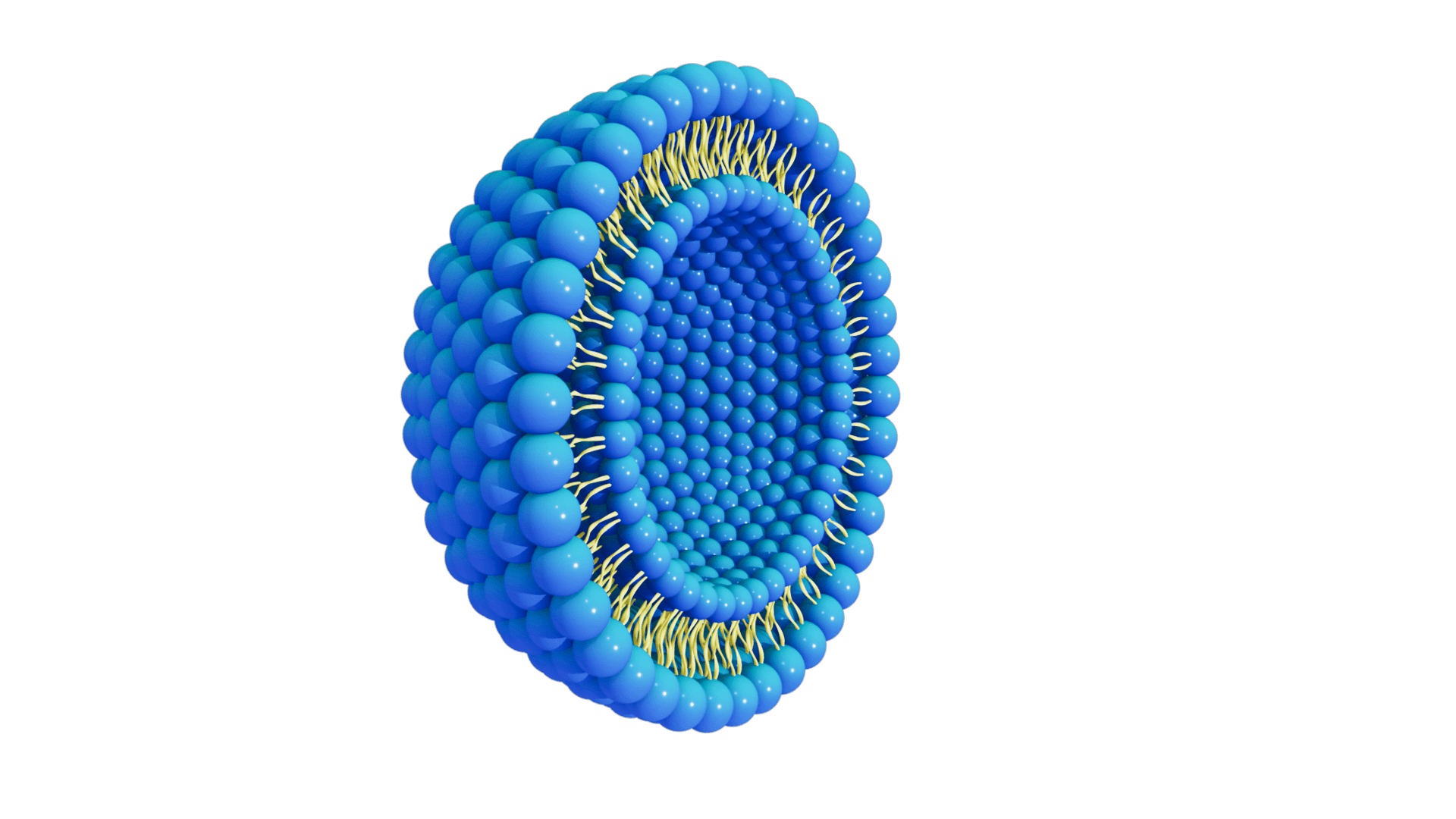

2022-06-02 来源:willnano.com 点击次数:1948脂质体是主要由磷脂双分子层构成的微小球体,磷脂双分子层也是构成细胞膜的主要成分,磷脂分子因具有疏水和亲水属性,能在溶液中疏水端相互结合亲水端相互结合,自发形成微小球状的脂质体。脂质体挤出器用于制备脂质体,粒径控制精度高、分布窄、易操作、重复性高,在紫杉醇脂质体、阿霉素脂质体、两性霉素B脂质体、柔红霉素脂质体、多柔比星脂质体、阿糖胞苷脂质体、盐酸伊利替康脂质体等复杂注射剂型药物制备过程中具有独特优势。

图1 带有磷脂双分子层的脂质体

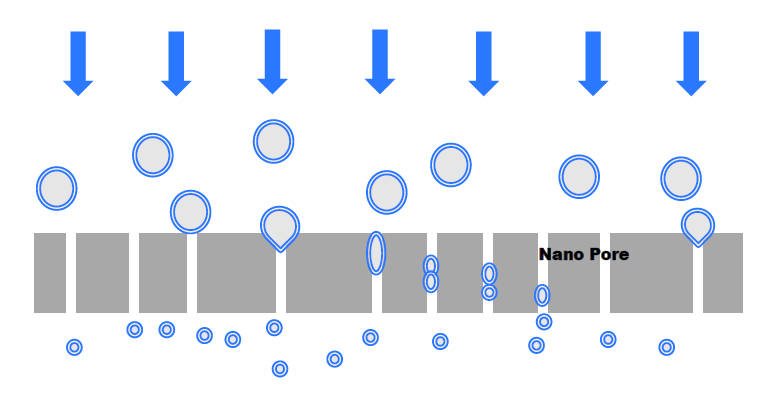

脂质体挤出技术充分利用了脂质体磷脂双分子层的结构和性能特点,在略高于磷脂相变温度的条件下,通过一定的外部挤压动力,使脂质体通过特定孔径的聚碳酸酯膜,大粒径或者多室脂质体被膜孔的剪切破裂后迅速重新聚合成更小粒径的脂质体。由于聚碳酸酯聚碳酸酯膜的孔径固定(如50nm,100nm,200nm,400nm, 1um等),且脂质体用聚碳酸酯膜具有孔径垂直于膜表面且分布均匀的属性,多次经过特定孔径的聚碳酸酯膜挤压剪切后,可以获得粒径接近聚碳酸酯膜孔径且分布集中的单室脂质体。

图2 脂质体挤出原理示意图

脂质体挤出器依据动力源不同,可分为手动型脂质体挤出器、气动型脂质体挤出器、在线式脂质体挤出器。

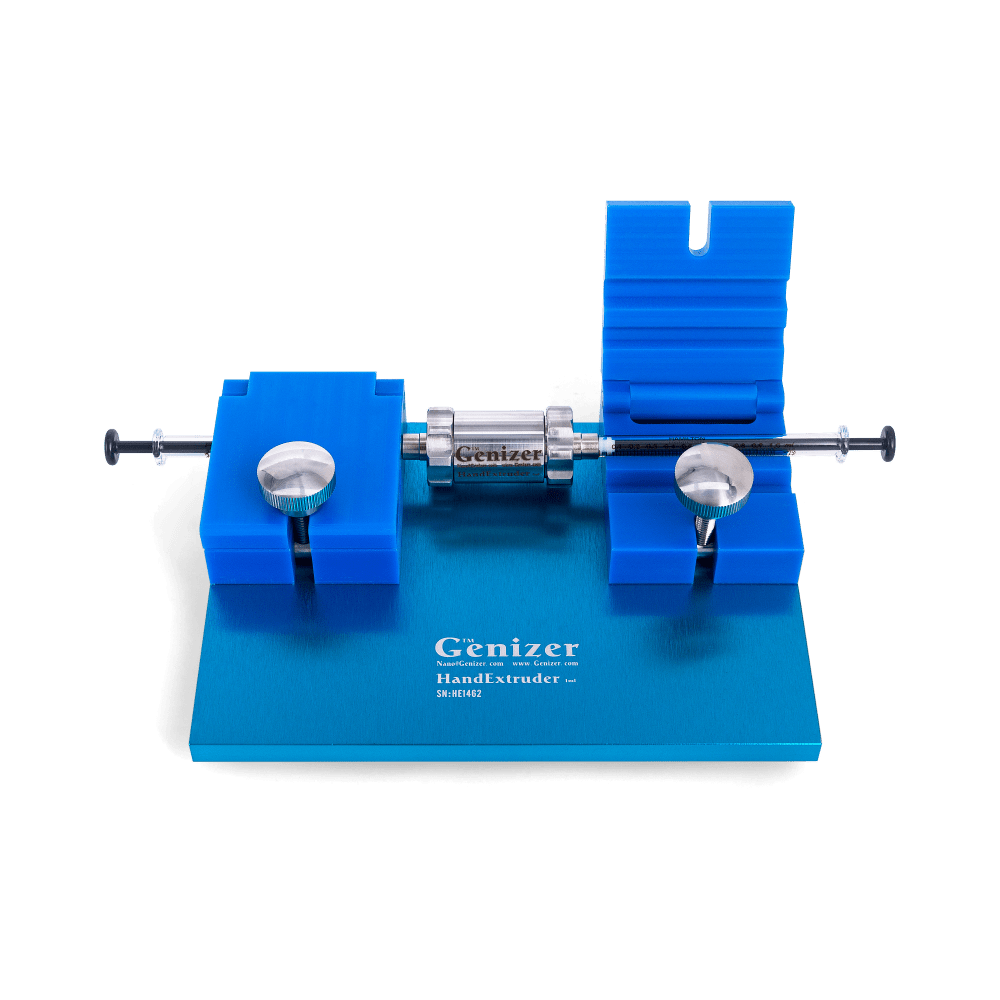

1.1 手动型脂质体挤出器

手动型脂质体挤出器的处理范围是0.25mL-2.5mL,适合超小体积的实验阶段应用,动力源为人力手推,分常温挤出和夹套温控型两种,夹套温控型适用于控制特定温度挤出过程。

图3 手动型脂质体挤出器

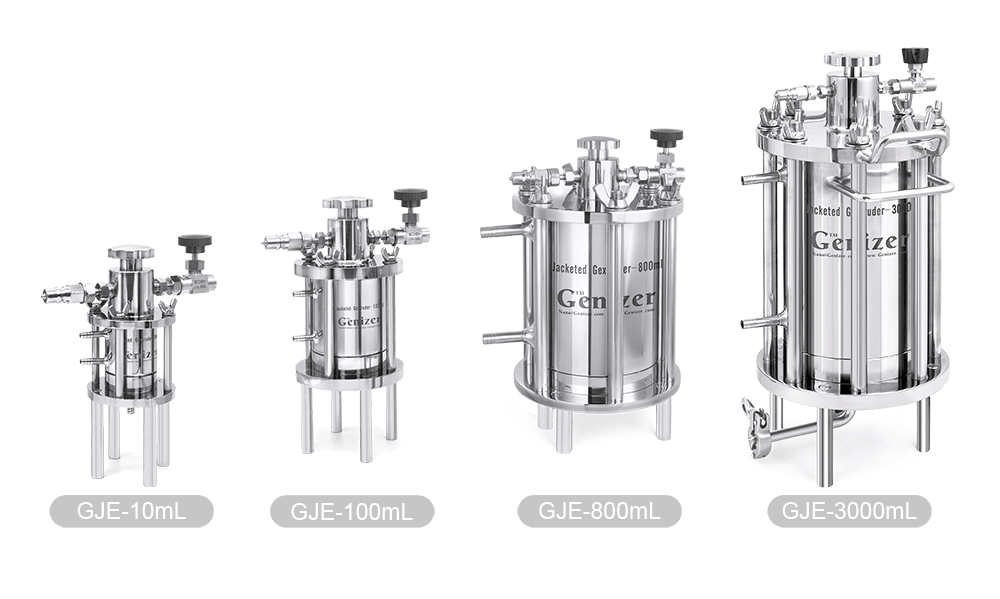

1.2 气动型脂质体挤出器

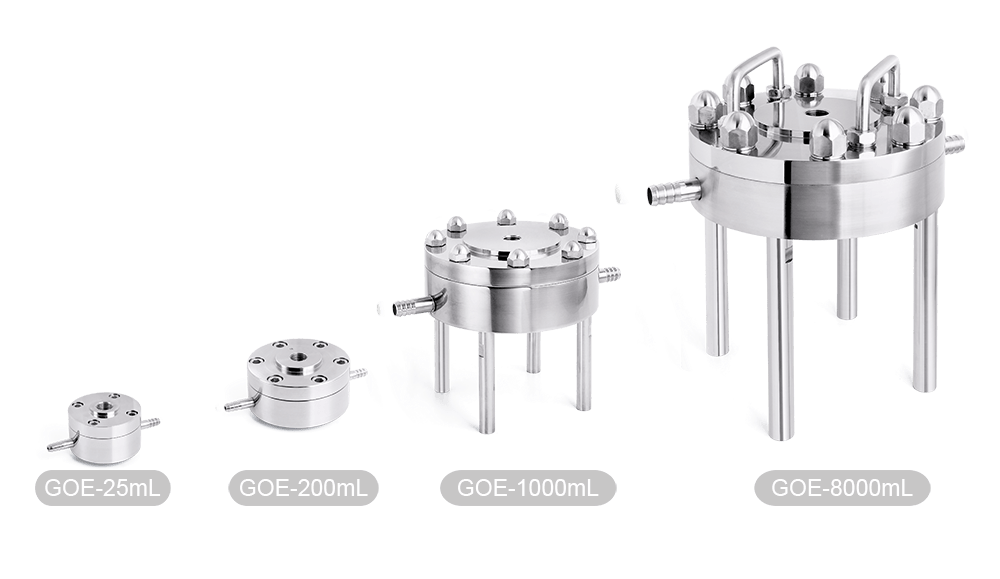

气动型脂质体挤出器的处理范围是2mL-3L(随规格变动),适合小试量样品处理,动力源为高压氮气瓶,气动型脂质体挤出器多为夹套温控型。

图4 夹套气动型脂质体挤出器

1.3 在线型脂质体挤出器

在线型脂质体挤出器的处理范围是 2mL-20L(随规格变动), 适合中试量样品,动力源来自高压泵系统或者其他连接的生产设备。

图5 在线型脂质体挤出器

1.4脂质体挤出系统配多联式挤出器

处理范围是 1L-200L,同时配套有温度和压力传感器的脂质体控制系统软件,适合脂质体生产。

图6 多联脂质体挤出器生产系统基础版

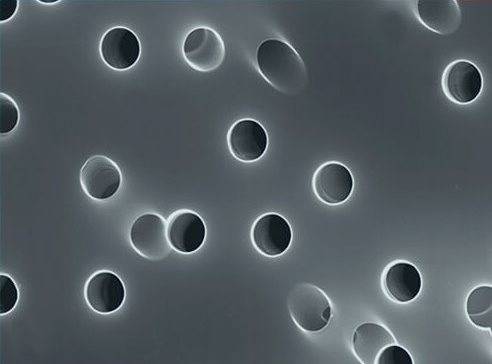

脂质体挤出器对滤膜的要求比较高,核打孔的聚碳酸酯膜,需要膜孔分布均匀、孔径基本保持一致,且孔径垂直更有利于纳米级脂质体的挤出制备。

图7 核打孔聚碳酸酯膜显微示意

一般来说,在选择脂质体聚碳酸酯膜的孔径时,需先测定挤出前脂质体样品的原始粒径,并与最终所需达到的目标粒径相结合进行考虑,然后确定选择何种聚碳酸酯膜。举例来说,如果样品原始粒径为1μm,最终粒径需要到100nm以下,则可初步考虑两种方案进行粒径控制:

1) 采用目标孔径的膜多次挤出

直接用100nm的膜进行挤出操作,此种方法可能存在:①较难挤出;②聚碳酸酯膜很快因大粒径脂质体在表面滞留而需要更换等风险。

2) 不同孔径膜梯度挤出

此时,可先用400nm的聚碳酸酯膜进行挤出,观察其挤出过程,若样品非常难挤出,则需更换为800nm聚碳酸酯膜作第一次挤出;若挤出过程比较顺畅,则就用400nm聚碳酸酯膜作为第一次挤出用膜,挤出次数可为3~5次,可在后续工艺过程中进行优化;400nm聚碳酸酯膜挤出完成后,可选用100nm或者80nm聚碳酸酯膜进行挤出,若样品无法挤出则中间需增加200nm聚碳酸酯膜作为过渡。

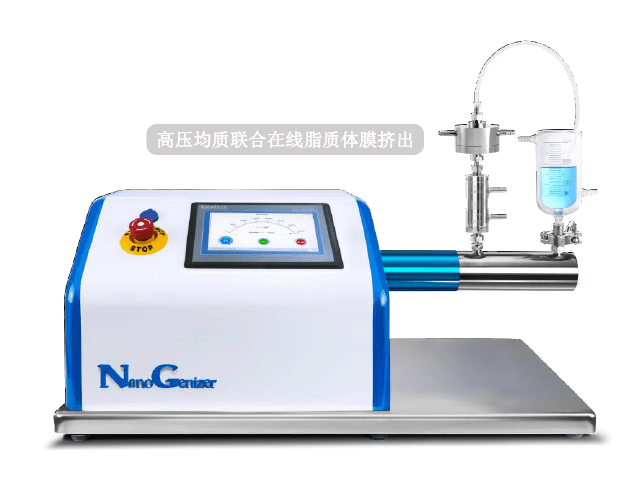

3) 高压均质联合膜挤出

可以采用高压均质后直接用目标孔径如100nm或者80nm聚碳酸酯膜进行挤出。如图

图8 高压均质联合膜挤出