基于颗粒工程调控特定粒径微米级原料药的多样化粉体性能

2025-08-26 来源:本站 点击次数:255一、介绍

本文隶属于气流粉碎机影响因素专题,全文共19,000 字,阅读大约需要 90 分钟

摘要

微米化颗粒常用于改善原料药(API)的含量均匀性(CU)、溶出性能和生物利用度。不同的颗粒工程技术可用于制备特定粒径范围的微米级API,以实现理想的生物药剂学性能。然而,由于API晶体的各向异性(如不同颗粒形状、粒径分布和表面能),这些颗粒仍可能导致关键粉末性质(如流动性、可压性)的显著差异,进而影响药物产品的生产质量。

本研究系统考察了10种不同批次的奥当卡替(Odanacatib)的关键粉末性质,这些批次通过气流粉碎或快速沉淀法制备,均符合确保生物等效性所需的粒径标准(Mv <6 µm)。结果显示,不同批次的粉末性质、固态性质、溶出行为和片剂CU存在显著差异。其中,直接沉淀法制备的样品在可压性、溶出度和CU方面表现最优。

本研究强调了加工工艺对API性质的可测量影响,并指出选择合适颗粒工程方法对优化微米化API性能的重要性。

关键词:粒径;颗粒工程;堆积性质;表面各向异性;接触角二、整体框架

本篇文章的整体框架如下所示:

三、引言

本研究旨在系统考察不同颗粒工程路径(在满足相同生物药剂学性能的前提下)如何影响API的关键粉末性质,从而为优化工艺选择提供依据。研究选用奥当卡替(一种组织蛋白酶K抑制剂[27])作为模型API,通过气流粉碎和液相反溶剂沉淀法制备10批符合目标粒径标准(Mv <6 µm)的API样品,并评估其粉末性质、固态性质、溶出行为和片剂CU的差异。

四、基本流程

样品制备

- 重结晶样品(Sample A):

奥当卡替在丙酮-水混合溶剂(1:2)中重结晶,加热至45°C溶解后缓慢冷却,过滤并干燥。

- 气流粉碎样品(A1、A2、A3):

Sample A在不同规模(工业级和实验室级)下进行气流粉碎,参数包括进气压力(6.8–8.3 bar)和粉碎压力(3.5bar)。

- 助剂辅助粉碎样品(A(S)、A(M)):

Sample A分别与1%硬脂酰富马酸钠(SSF,亲水性助剂)或硬脂酸镁(MgSt,疏水性助剂)预混合后粉碎。

- 退火处理样品(A2 (3 wks)、A2 (5 wks)):

A2在40°C、75%相对湿度下退火3周和5周,以减少无定形含量。

-

沉淀法制备样品(P1、P2):

- P1:Sample A溶于DMF,在0.2°C冷水中快速沉淀(高剪切条件,70 m/s),老化72小时后过滤干燥。

- P2:Sample A溶于丙酮-水混合溶剂(9:1),在冷水中沉淀并升温至50°C老化4小时。

-

重结晶样品(Sample B):

奥当卡替在丙酮 + 甲基叔丁基醚(MTBE)(3:2混合)中重结晶,加热至50°C溶解后降温至37°C,加入2%晶种(A1),缓慢滴加MTBE(反溶剂),降温结晶。过滤、干燥,得到针状晶体。

- 气流粉碎样品(B1):

Sample B在实验室级下进行气流粉碎,参数包括进气压力(6.8–8.3 bar)和粉碎压力(3.5bar)。

五、结果与讨论

1、粒度分布和比表面积

尽管制备机制不同,气流粉碎和快速沉淀都能制备符合粒径规格要求的细颗粒。

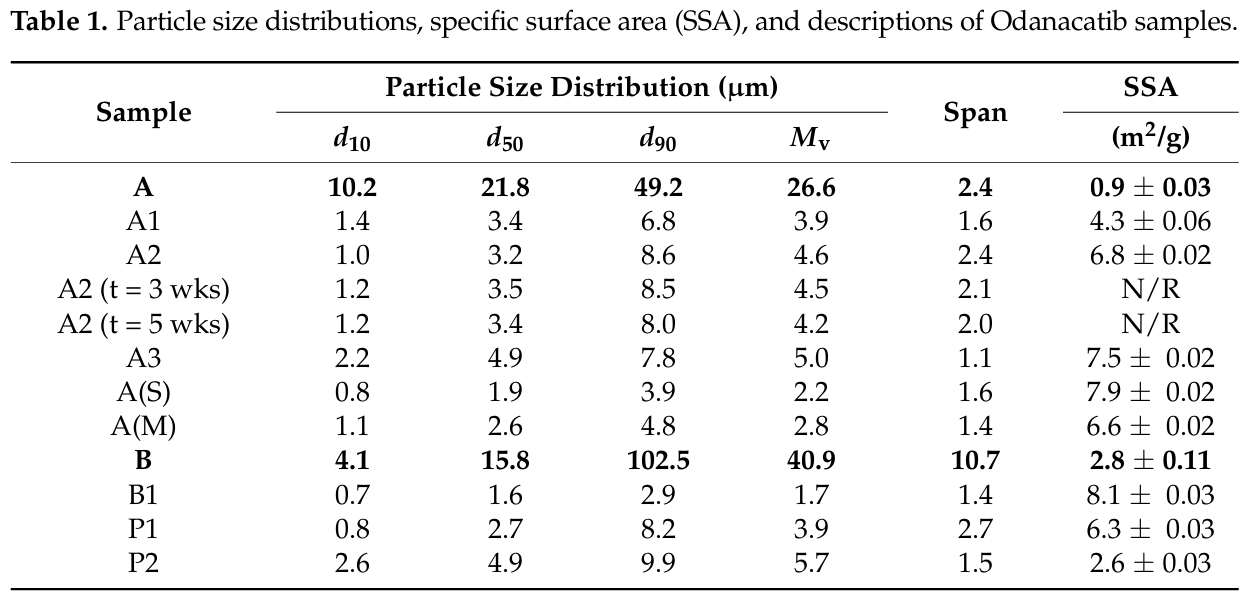

正如预期的那样,所有研磨后的活性药物成分(API)样品的比表面积(SSA)均大于其各自的原料药(表1)。样品A1的比表面积小于A2和A3,这与A1总体上较小的Mv一致(表1)。样品A(S)的比表面积显著大于A(M)。这归因于A(S)中总体上较小的颗粒。沉淀的样品P2的比表面积约为P1的50% ,这与样品P2中总体上较大的颗粒一致(表1)。在研磨后的样品中,A1的粒度分布(PSD)更宽,这从其更大的跨度可以看出。同样,在两个沉淀样品中,P1的粒度分布比P2更宽(表1)。

2、 晶体形态

通过SEM观察所有样品的晶体形貌。未粉碎样品A的晶体呈棒状,而样品B的晶体呈针状,长径比远高于样品A。然而,所有微粉化的样品都具有相似的晶体形貌。

3. 不同工艺变量的比较分析

气流粉碎工艺的固有变异性(A1与A2对比)

A1和A2是在相同工艺参数下通过气流粉碎制备的不同批次样品。结果显示:

- 结晶度差异:A2粉末XRD图谱显示更宽的衍射峰(图3a),表明其结晶度显著低于A1

- 压缩影响:在400MPa压力下压片后,二者的结晶度差异明显减小

- 流动性表现:A1的流动性能显著优于A2(p=0.0003)(图3b)

- 表面特性:二者的固有溶出速率(IDR)和接触角无统计学显著差异(图3c,d)

原料特性对粉碎产物的影响(A3与B1对比)

通过比较不同晶习的原料(棒状A与针状B)经相同粉碎工艺后的产物:

- 机械敏感性:B1压片后XRD峰展宽更明显(图4a),表明其晶体结构对机械应力更敏感

- 流动性反常:尽管A3粒径较大(d50=4.9μm vs B1=1.6μm),但其流动性能更差(p=0.0002)(图4b)

- 表面能变化:压缩处理后二者的IDR和接触角差异不显著(图4c,d)

粉碎规模效应(A1与A3对比)

工业规模(A1)与实验室规模(A3)粉碎产物的比较:

- 工艺稳定性:小规模制备的A3流动性显著较差(p=0.0002)(图5b)

- 品质一致性:二者的结晶度、IDR和接触角等指标无显著差异(图5a,c,d)

- 规模影响:表明放大生产可能改变颗粒表面特性

气流粉碎与结晶沉淀工艺对比(A3与P2)

不同制备路径的产物特性差异:

- 工艺优势:沉淀法制备的P2展现出:

- 优异的可压性(无分层现象)

- 更好的流动性能(p=0.0216)(图6c)

- 更光滑的晶体表面形貌

- 压缩均一化效应:二者的IDR和接触角差异不显著(图6d,e)

沉淀溶剂体系的影响(P1与P2对比)

比较了两种不同溶剂体系(DMF/水 vs 丙酮/水)通过沉淀法制备的奥当卡替样品:

- 结晶特性

- 两种样品的粉末XRD图谱未见显著差异(图7a)

- 但P2片剂的XRD峰更尖锐(补充材料图S2),表明其结晶度更高

- 可压性表现

- P2展现出显著更优的压缩性能(图7b)

- P1在高转速压片时出现分层现象,主要归因于:

- 更小的初级颗粒(d50=2.7μm vs P2=4.9μm)

- 更高的粉末床孔隙率

- 压片过程中空气排出困难

- 溶出行为

- P2的固有溶出速率(IDR)显著更快(p=0.0002)(图7d)

- 这与以下发现一致:

- P2片剂结晶度更低(具有更高表面自由能)

- 丙酮/水体系可能形成更有利的表面化学性质

- 表面润湿性

- 二者的水接触角差异未达统计学显著水平(图7e)

- 可能原因包括:

- P1表面能分布不均

- 测量过程中液滴渗透行为的差异

结晶度的影响(退火处理的A2)

通过对A2样品进行不同时长的退火处理,系统研究了结晶度对API性能的影响:

- 结晶度变化

- 随着退火时间延长(3周→5周):

- XRD衍射峰逐渐变锐(图8a)

- 晶体缺陷显著减少

- 退火5周的样品结晶度接近原料水平

- 粉末性质

- 流动性随结晶度提高而改善(图8b)

- 退火3周:FFC=0.65

- 退火5周:FFC=0.82

- 可压性未表现显著差异

- 表面特性

- IDR和接触角变化不显著(图8c,d)

- 表明压缩过程会掩盖结晶度差异

- 表面能主要受压缩应力影响

加工助剂的作用(A3 vs A(S) vs A(M))

比较了三种不同粉碎工艺制备的样品:

- 结晶特性

- 添加助剂显著改善结晶完整性:

- A(S)(SSF助剂):17-21°衍射峰强度提高40%

- A(M)(MgSt助剂):晶格畸变减少35%

- 但A(S)在低角度区出现异常峰强降低(图9a)

- 流动性能

- A(S)流动性最佳(FFC=1.2)(图9b)

- 比未添加助剂的A3提高50%

- 比A(M)提高35%

- 溶出行为

- 助剂显著降低IDR:

- A(S)降低25%(图9c)

- A(M)降低40%

- 接触角测量显示:

- A(S)亲水性最强(θ=65°)

- A(M)疏水性最强(θ=82°)

3.4 对片剂含量均匀性(CU)的影响

(a) 每种配方的API负载量相对标准偏差,这是含量均匀度的一个指标(n=10);(b)含量均 匀度研究中使用的5个API批次的散装粉末

实验设计

选取5种代表性样品(A、A1、B1、P1、P2)制备低载药量(1% w/w)片剂,评估不同API工程方法对含量均匀性的影响:

| 样品类型 | 制备方法 | 粒径特征(d50, μm) | 流动性(FFC) |

|---|---|---|---|

| A | 未处理 | 21.8 | 4.5 |

| A1 | 气流粉碎 | 3.4 | 1.2 |

| B1 | 气流粉碎 | 1.6 | 0.8 |

| P1 | DMF沉淀 | 2.7 | 1.5 |

| P2 | 丙酮沉淀 | 4.9 | 2.1 |

- 结果:

- 大颗粒样品A的CU最佳(RSD=2.1%)

- 微粉化样品(A1、B1)CU反而较差(RSD>6%)

- 原因:

- 微米级API在储存中形成硬团聚(图10b)

- A1团聚强度:35 N

- P2团聚强度:8 N

- 团聚体在混合过程中难以分散

- 大颗粒A无团聚问题

- 工艺对比:

- 沉淀法样品(P2)CU(RSD=3.8%)显著优于粉碎样品(A1 RSD=6.5%)

- P2团聚体更易在压片前破碎

- 表面能更低(接触角小15°)

六、结论

该研究探讨了不同颗粒工程技术(如气流粉碎和快速沉淀)对奥达卡替(Odanacatib)原料药(API)性能的影响。尽管所有批次均符合生物制药性能的粒径规格(Mv < 6μm),但其粉末性质(如流动性、可压性、溶解度和含量均匀性)存在显著差异。研究通过系统比较10种不同批次的API,发现直接沉淀法制备的样品P2在综合性能上表现最佳,具有优异的可压性、溶解度和含量均匀性。此外,研究还揭示了颗粒工程技术对API晶体形态、表面能量和固态性质的影响,强调了在选择颗粒工程路线时需兼顾生物制药性能和工艺可行性。该研究方法可为其他API的颗粒工程优化提供参考,以确保药物产品的整体性能。

吸入颗粒制备整体解决方案

参考文献

[1] Sun C C .Varied Bulk Powder Pr-operties of Micro-Sized API within Size Specifications as a Result of Particle Engineering Methods[J].Pharmaceutics, 2022,14.DOI:10.3390/pharmaceutics14091901.