干法(气流)与湿法(微射流)自上而下粉碎研磨制备微晶混悬液的比较研究

2025-09-09 来源:本站 点击次数:591本文隶属于气流粉碎机、微射流均质机应用专题,全文共15600 字,阅读大约需要 60 分钟。

摘要

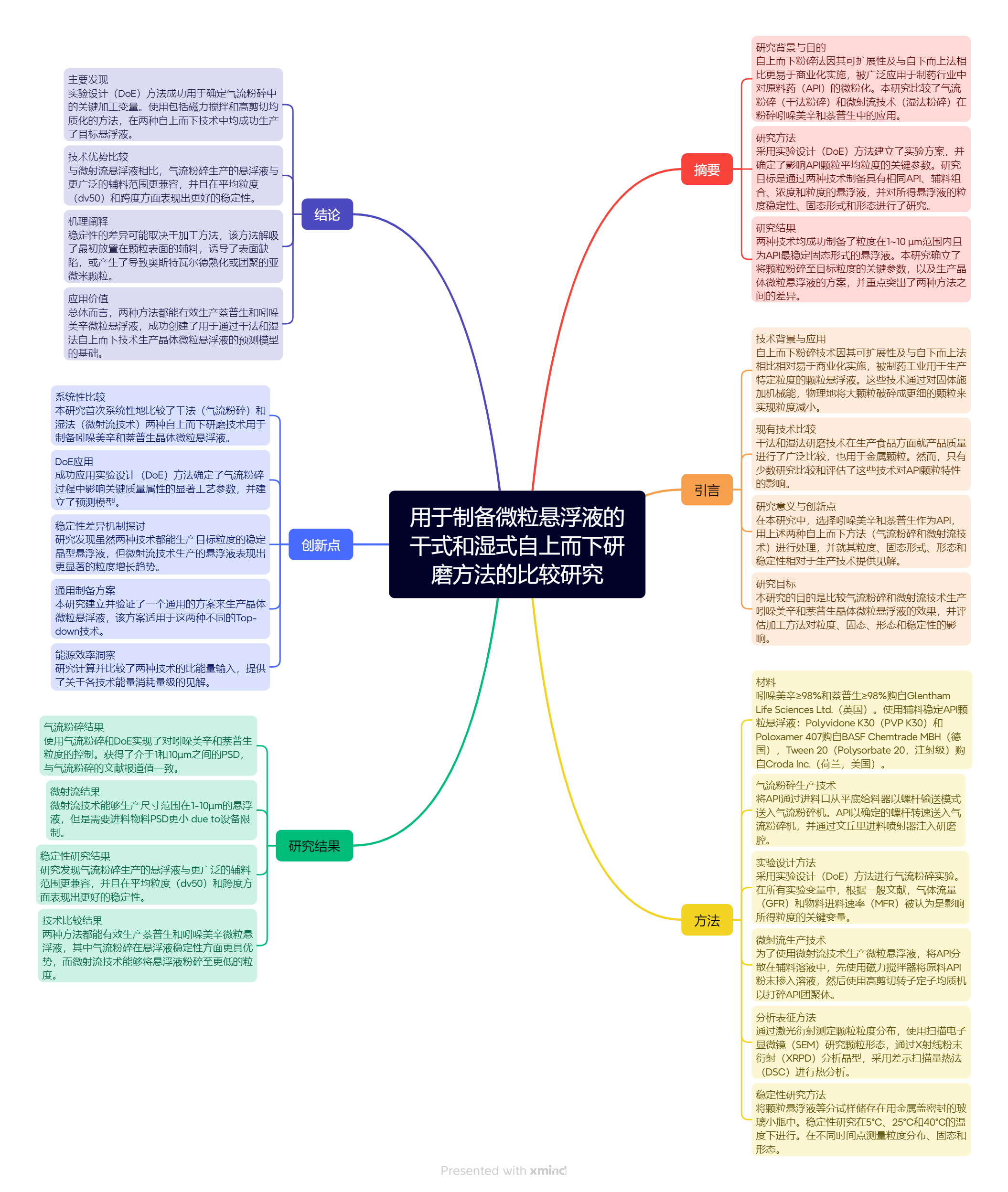

自上而下粉碎法因其可扩展性及与自下而上法相比更易于商业化实施,被广泛应用于制药行业中对原料药(API)的微粉化。本研究比较了气流粉碎(干法粉碎)和微射流技术(湿法粉碎)在粉碎吲哚美辛和萘普生中的应用。采用实验设计(DoE)方法建立了实验方案,并确定了影响API颗粒平均粒度的关键参数。研究目标是通过两种技术制备具有相同API、辅料组合、浓度和粒度的混悬液,并对所得混悬液的粒度稳定性、固态形式和形态进行了研究。两种技术均成功制备了粒度在1~10 μm范围内且为API最稳定固态形式的混悬液。本研究确立了将颗粒粉碎至目标粒度的关键参数,以及生产微晶的方案,并重点突出了两种方法之间的差异。

活性药物成分,气流粉碎,微射流技术,微晶混悬液,稳定性,实验设计

二、整体框架

本篇文章的整体框架如下所示:

三、引言

本研究旨在系统比较干法(气流粉碎)与湿法(微射流)两种自上而下技术在制备难溶性药物(吲哚美辛和萘普生)微粒悬浮液方面的综合效能。

通过采用实验设计(DoE)方法,研究将深入探讨不同粉碎机制(干法以碰撞和剪切力为主,湿法叠加空穴效应)对API颗粒关键质量属性的影响,包括:①粒度分布(PSD)的控制精度与稳定性;②多晶型转化风险与固态形式稳定性;③颗粒形态特征的变化;④长期储存中的物理稳定性差异。研究结果将为制药工业中基于产品目标特性(如注射悬浮液的可再分散性、口服制剂的溶出度)科学选择微粒化技术提供关键数据支持,同时建立针对难溶性药物微粒化的标准化工艺开发路径。

四、基本流程使用气流粉碎技术生产微晶混悬液

粉碎设备

设备: 使用圆盘式气流粉碎机,以氮气(N₂)作为研磨气体。

粉碎参数

通过精密给料器控制API物料的进料速率(MFR, 0.5-20 g/min),通过调节气体流量(GFR, 2.2-9.2 m³/h)来控制研磨压力。颗粒通过喷嘴加速、在研磨腔内发生碰撞破碎,最终由袋式过滤器收集。

配制方法

方法: 将气流粉碎得到的API干粉逐步加入到含有稳定剂(10 mg/ml Poloxamer 407 和 20 mg/ml Tween 20)的水溶液中。

分散工艺: 先采用磁力搅拌(1000 rpm, 1小时)进行初步润湿和分散,再使用高剪切分散均质机(3000 rpm, 2分钟)进行强力分散,以打碎可能存在的团聚体,最终形成API浓度为200 mg/ml的均匀悬浮液。

样品储存将配制好的悬浮液分装至玻璃小瓶中,密封后用于后续的稳定性研究。

气流粉碎过程的实验变量

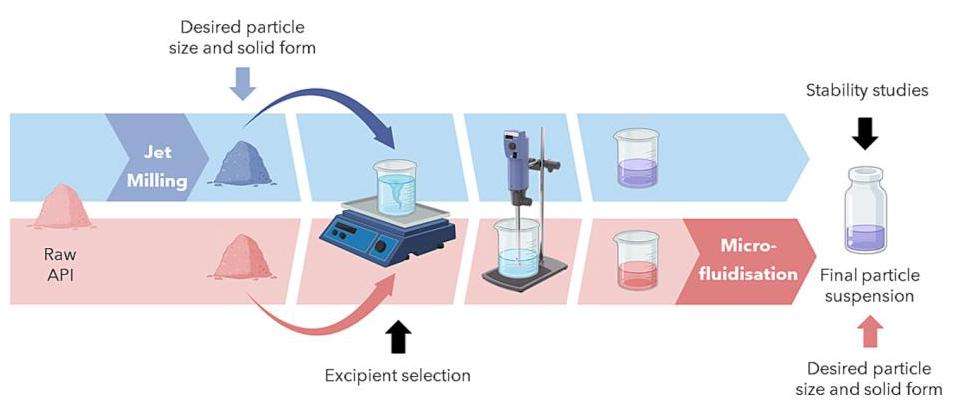

使用微射流技术生产微晶混悬液

预处理

先将原料API粉末(吲哚美辛或萘普生)分散在含有稳定剂(10 mg/ml Poloxamer 407 和 20 mg/ml Tween 20)的水溶液中,API浓度为200 mg/ml。

分散过程与气流粉碎法配液阶段一致:先磁力搅拌(1000 rpm, 1h),再高剪切分散(3000 rpm, 2min),以确保初始悬浮液均匀无大团聚体。

微射流均质设备设备: 微射流均质机高

均质参数

均质压力:最高压力30,000 psi(约2000 bar)

交互腔: Z型腔,其最小通道直径为 87 μm

温度控制: 使用水/冰浴对物料进行冷却,严格控制入口温度(10-20°C)和出口温度(5-15°C),以消除压产生的高热对API稳定性的影响

样品储存

将配制好的悬浮液分装至玻璃小瓶中,密封后用于后续的稳定性研究。

颗粒表征

| 表征技术 | 检测对象 | 核心测量指标/目的 | 关键样品制备方法 | 重要参数/备注 |

|---|---|---|---|---|

| 激光衍射 | 干粉 & 悬浮液 | PSD (粒度分布): - dv10, dv50 (中值粒径), dv90 - Span (分布宽度) |

悬浮液: 直接进样 干粉: 采用浆料法 (Slurry approach),用Tween 20润湿后分散在水中 |

设置API的折射率和吸收率 浆料法快速、节省样品,但要求API在润湿剂中溶解度低 |

| 扫描电子显微镜 (SEM) | 干粉 & 悬浮液 | 颗粒形态、表面结构、直观尺寸观察 | 干粉: 直接粘附于样品桩 | 分析前需喷镀金层以提高导电性 |

| X射线粉末衍射 (XRPD) | 干粉 & 悬浮液 | 固态形式/晶型鉴定、确认无多晶型转变 | 悬浮液: 滴样后室温干燥制成干膜进行测量 | 扫描范围: 4-50° (2θ) |

| 差示扫描量热法 (DSC) | 干粉 | 热行为、熔点、判断晶型纯度、检测无定形含量 | 取5-10 mg样品置于打孔铝坩埚中 | 扫描速率: 5 °C/min 温度范围: 25-299 °C (覆盖API熔点) 氮气氛 |

五、结果与讨论

气流粉碎

成功实现粒度控制: 通过DoE方法,成功将吲哚美辛和萘普生的粒度减小至目标范围(1-10 μm)。

实验参数范围:物料进料速率(MFR)为 0.5-20 g/min,气体流量(GFR)为 2.2-9.2 m³/h。

关键工艺参数: 统计分析表明,GFR(负相关)和 MFR(正相关) 对中值粒径(dv50)有最显著的线性影响,两者的交互作用也极为重要。而API种类本身的影响在统计上不显著。

能量与粒度的关系: 在低MFR(0.5 g/min)和高GFR(9.2 m³/h) 的组合下(即高比能量输入),获得了最细的颗粒(如实验1, 6, 18)。反之,高MFR和低GFR(低比能量)则导致研磨不充分(如实验3, 11, 14)。

形态与固态形式: SEM显示研磨后颗粒形态变得不规则,但与原料相比,DSC和XRPD证实即使在高能量输入下也未发生无定形化或多晶型转变,成功保持了API最稳定的晶型。

萘普生和吲哚美辛在气流粉碎前后的SEM图像,气流粉碎在气体流速为9.2m3/h(6.6bar) 和质量进料速率为0.5 g/min的条件下进行

萘普生和吲哚美辛在气流粉碎前后的SEM图像,气流粉碎在气体流速为9.2m3/h(6.6bar) 和质量进料速率为0.5 g/min的条件下进行 DSC图

DSC图微射流技术

高效粒度减小: 在固定最高压力(30,000 psi)下,仅需5个循环数(RN=5) 即可将两种API的悬浮液粒度减小至目标范围(1-10 μm)。

工艺简单但有限制: 与气流粉碎需优化多个参数相比,微射流技术主要通过调节RN来控制粒度,过程更简单。但其对进料粒度有严格要求,导致吲哚美辛原料不得不先经气流粉碎预处理。

固态形式稳定:与气流粉碎一样,微射流技术也未引发API的多晶型转变。

通过气流粉碎和微流化法制备的(A)萘普生和(B)吲哚美辛颗粒的X射线粉末衍射(XRPD)图谱

通过气流粉碎和微流化法制备的(A)萘普生和(B)吲哚美辛颗粒的X射线粉末衍射(XRPD)图谱 (A)萘普生(B)吲哚美辛,在30000psi下进行,循环次数(RN)为40。红色虚线表示在1−10µm范围内达到目标粒度分布所需的最大dv90值

(A)萘普生(B)吲哚美辛,在30000psi下进行,循环次数(RN)为40。红色虚线表示在1−10µm范围内达到目标粒度分布所需的最大dv90值稳定性研究

核心发现:稳定性差异显著

研究发现,生产技术是影响悬浮液物理稳定性的关键因素。

气流粉碎(JM)悬浮液在所有测试条件下均表现出优异的物理稳定性,粒度(dv10, dv50, dv90)和跨度(Span)随时间的变化无显著统计学意义。

微射流(MZ)悬浮液,特别是使用Poloxamer 407/Tween 20稳定的萘普生悬浮液(MZ-N-PT),在所有温度(5°C, 25°C, 40°C)下均表现出显著的粒度增长(p-value < 0.05)。

激光衍射测量的(A)萘普生和(B)吲哚美辛颗粒的粒径分布(PSD)。所示的PSD是针对分别使用气流粉碎的颗粒构成的颗粒悬浮液(悬浮液JM-N-PT和JM-I-PT)以及使用微射流均质制备的颗粒悬浮液(悬浮液MZ-N-PT和MZ-I-PT)。

激光衍射测量的(A)萘普生和(B)吲哚美辛颗粒的粒径分布(PSD)。所示的PSD是针对分别使用气流粉碎的颗粒构成的颗粒悬浮液(悬浮液JM-N-PT和JM-I-PT)以及使用微射流均质制备的颗粒悬浮液(悬浮液MZ-N-PT和MZ-I-PT)。关键结果与观察:

微射流悬浮液的问题:

MZ-N-PT悬浮液:在25°C和40°C下,dv10, dv50, dv90均显著增大;在5°C下,dv50和dv90也显著增大。

MZ-I-PT悬浮液(吲哚美辛):在25°C和40°C下,dv10显著增大,且Span(分布宽度)在所有温度下均显著变宽,表明粒度分布变得不再均匀。

稳定性改进方案:当将萘普生微射流悬浮液的稳定剂更换为PVP K30(即悬浮液 MZ-N-PV)后,粒度增长现象消失,表明稳定剂的选择对于微射流技术至关重要。

稳定性改进方案:当将萘普生微射流悬浮液的稳定剂更换为PVP K30(即悬浮液 MZ-N-PV)后,粒度增长现象消失,表明稳定剂的选择对于微射流技术至关重要。

晶型稳定性:所有悬浮液在28天的储存期内均未发生多晶型转变,XRPD证实API始终保持其最稳定的晶型。

微射流法制备的萘普生-泊洛沙姆407-吐温20悬浮液(MZ-N-PT)在制备后立即(第0天)以及在25◦C储存28天后的扫描电子显微镜(SEM)图像

微射流法制备的萘普生-泊洛沙姆407-吐温20悬浮液(MZ-N-PT)在制备后立即(第0天)以及在25◦C储存28天后的扫描电子显微镜(SEM)图像对不稳定机制的分析:

研究对微射流悬浮液不稳定的根本原因进行了探讨,提出了几种可能的机理:

-

奥斯特瓦尔德熟化 (Ostwald Ripening):微射流更高的能量输入可能产生亚微米级颗粒(如MZ-I-PT的dv10 < 1 μm)。这些小颗粒溶解度更高,会溶解并重新沉积在大颗粒表面,导致平均粒度增大。辅料可能意外增加了API的溶解度,加剧了这一过程。

-

表面缺陷与能量:微射流的高能量输入可能使颗粒产生更多表面缺陷或无序区,这些区域能量更高、更易溶解,为熟化提供了驱动力。

-

稳定剂解吸:高压剪切力可能妨碍了稳定剂(Poloxamer 407/Tween 20)在颗粒表面的有效吸附或导致其解吸,从而降低了静电或空间稳定作用,使得颗粒更容易聚集和生长。

-

SEM证据支持:对不稳定悬浮液(MZ-N-PT)的SEM成像观察到了颗粒生长和形态不规则(如团聚体、表面缺陷),为上述机理提供了直观证据。

六、结论

本研究通过系统比较气流粉碎(干法)与微射流技术(湿法)制备吲哚美辛和萘普生微粒悬浮液,发现两种方法虽均能成功制备出1-10 μm且保持药物稳定晶型的悬浮液,但其关键差异在于产品稳定性:气流粉碎通过精确控制气体流量与进料速率,所得悬浮液物理稳定性显著更优,辅料兼容性更广;而微射流技术虽粒度控制效率高,但其高能量输入易导致颗粒粗化或奥斯特瓦尔德熟化,稳定性挑战较大。因此,若目标产品需长期稳定(如长效制剂),气流粉碎是更可靠的选择。

参考文献

[1]Fidel Méndez Caellas, Al-Rifai N , Padrela L ,et al.A comparative study of dry and wet top-down milling approaches for the preparation of microparticle suspensions[J].Powder Technology, 2023, 428.DOI:10.1016/j.powtec.2023.118829.

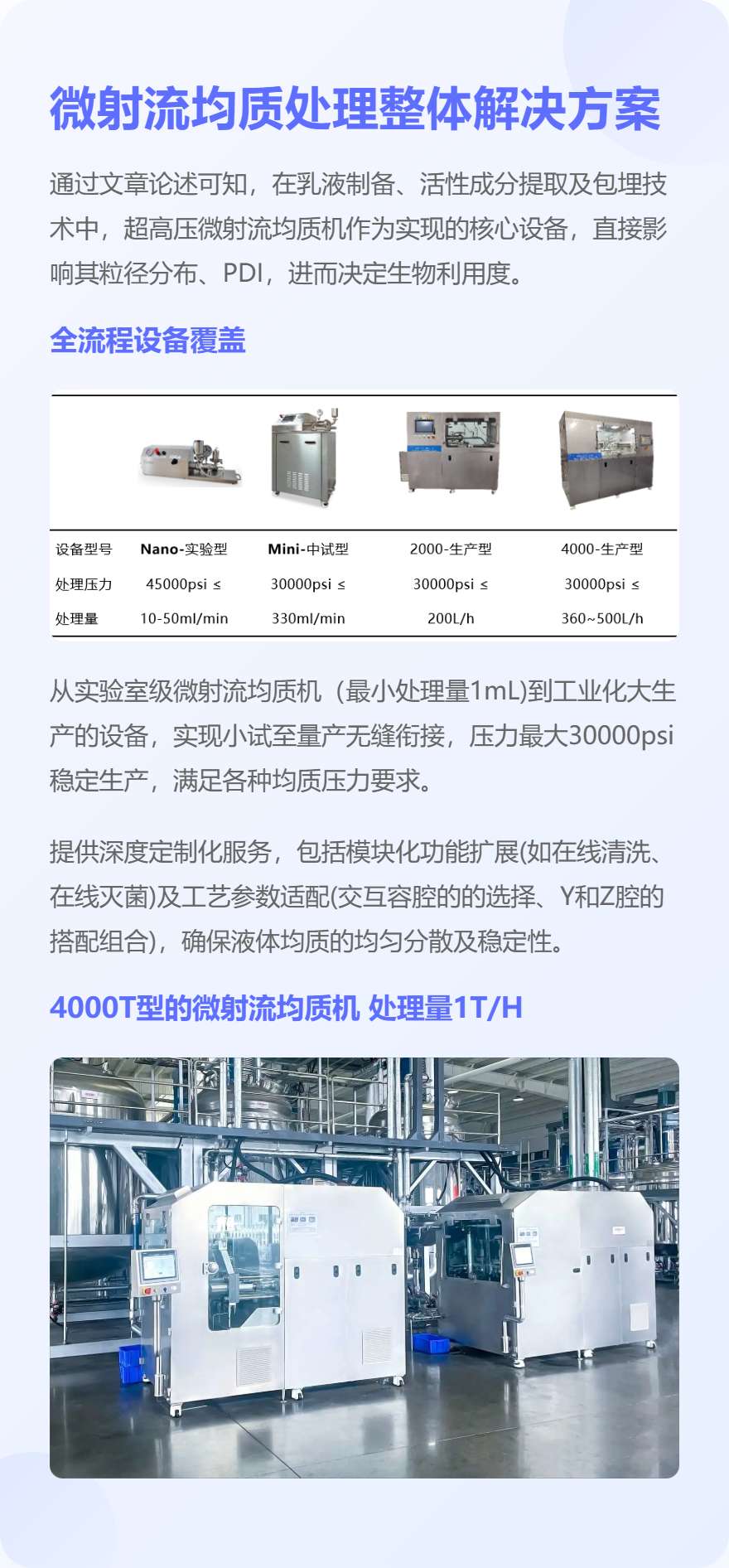

微射流均质处理整体解决方案