基于不同气源类型的圆盘式气流粉碎机特性研究

2025-10-29 来源:本站 点击次数:481本文隶属于气流粉碎机应用专题,全文共 12000字,阅读大约需要 20 分钟。

摘要

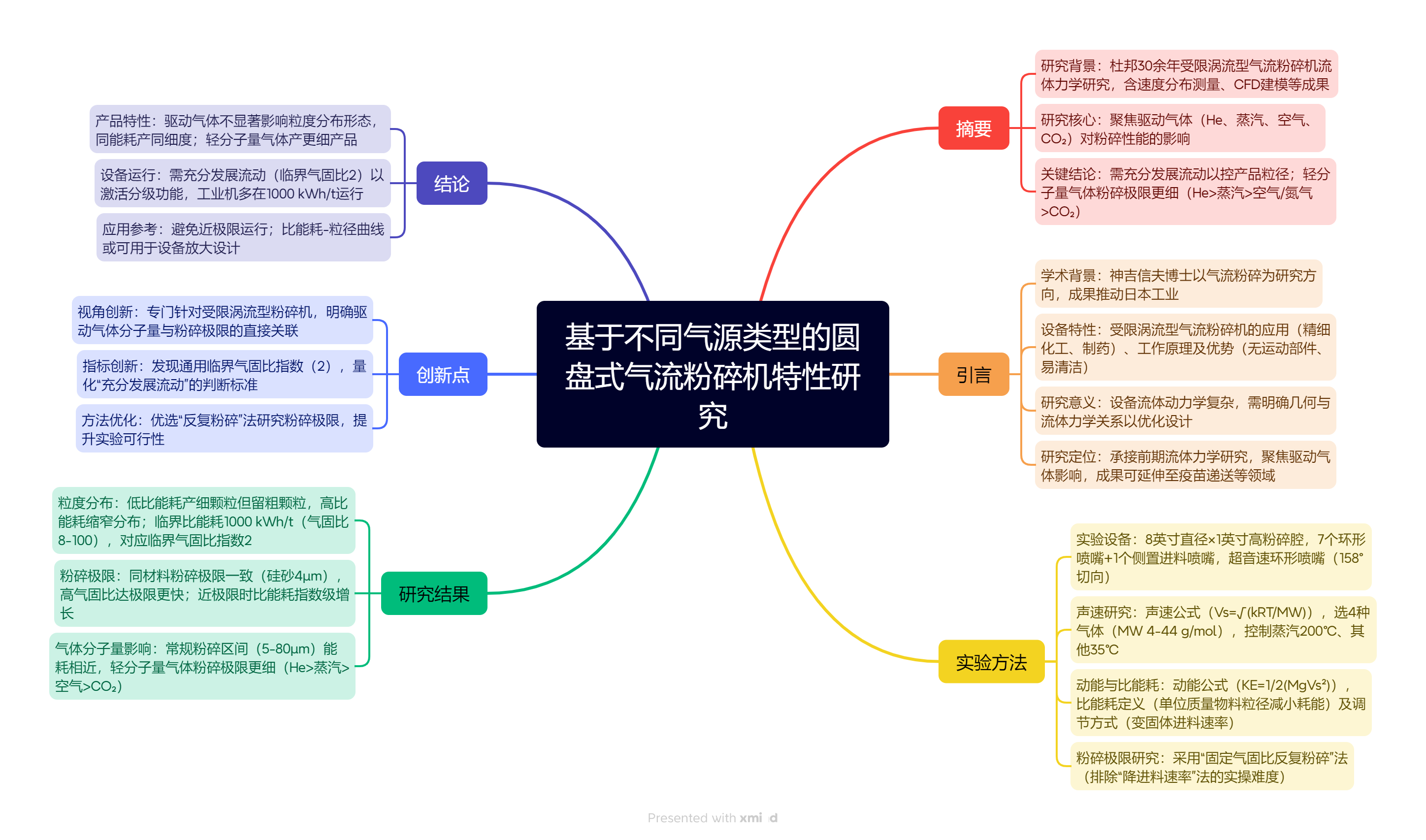

本研究通过实验探讨了氦气、蒸汽、空气及二氧化碳四种不同分子量气源对圆盘式气流粉碎机细磨工艺的影响。研究结果表明,气源类型对产物粒度分布形态无显著影响,但分子量较小的轻质气源可显著降低研磨极限。各气源的研磨效能依分子量递增呈递减趋势:氦气最优,蒸汽次之,空气再次,二氧化碳最弱,这一现象与气源声速及动能特性密切相关。研究进一步发现,当粉碎腔内形成形成了一个稳定、高速、对称的旋转气流结构(对应临界气固质量比约为2)时,内置分级系统方可实现对产物上限粒度的有效控制。比能耗主要影响达到研磨极限的速率,而不改变极限值本身。本研究为优化气流粉碎机的能量效率与工艺参数提供了重要理论依据。

圆盘式气流粉碎;气源类型;粉碎;粉碎极限

引言

本研究旨在探讨不同气源类型对圆盘式气流粉碎机粉碎性能的影响。圆盘式气流粉碎机因具备内置分级功能、结构简单及易清洁等特点,广泛应用于制药和精细化工行业中的微米级粉碎工艺。然而,其内部流场结构复杂,流体动力学行为受设备几何形态与操作参数的显著影响,细微变化即可导致性能差异。本文基于前人对气流粉碎机流体力学特性与分级机理的研究,重点分析气源性质对粉碎极限及能量效率的作用机制,以期为高性能粉碎设备的优化设计提供理论支撑。

MICRO JETMILL LAB

MICRO JETMILL LAB基本流程

声速

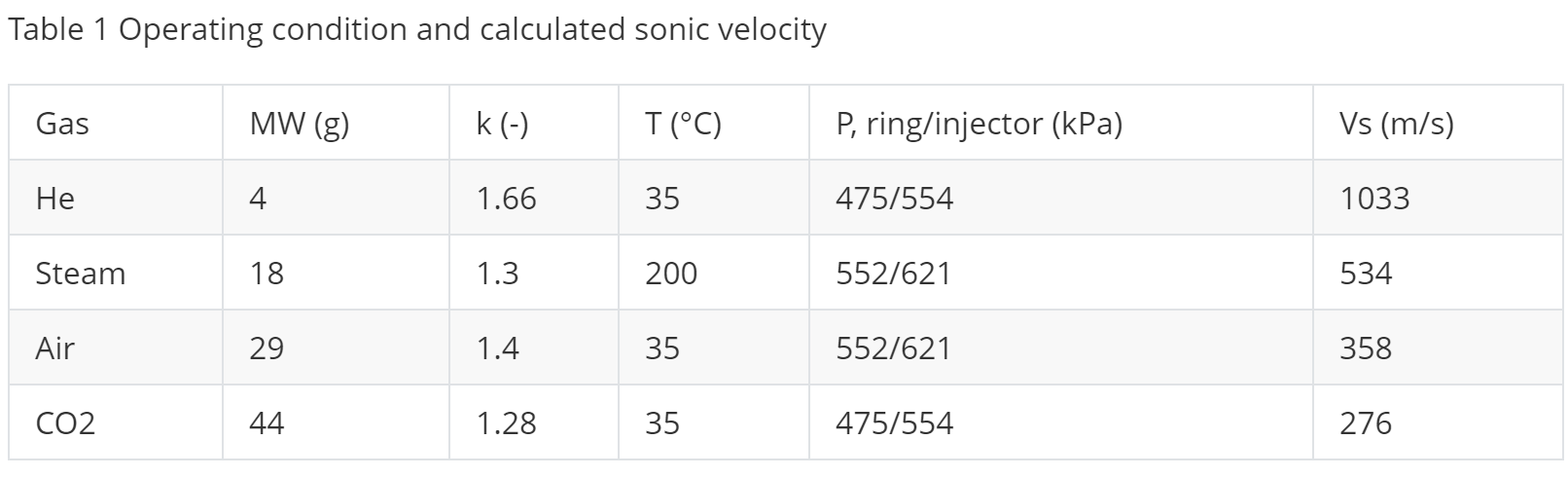

如公式所示,声速(Vs)是气体分子量(MW)和气体温度(T)的函数。

$$\mathrm{Vs} = rt(kRT / \mathrm{MW})\tag{1} $$

式中,k 为气体比热容比,R 为气体常数

在温度较高的条件下,分子量更小的气体能产生更高的声速,进而具有更高的动能。而气体速度及其产生的动能,是决定粉碎性能的关键因素。本实验通过选取不同分子量的气体,以扩大气体速度的研究范围,所选气体包括氦气、蒸汽、空气和二氧化碳,其分子量范围为 4-44 g/mol 。其中,过热蒸汽的温度控制在 200℃,其余三种气体均处于环境温度(35℃)下。实际操作条件及根据公式计算得出的相应声速如表 1 所示。

气体动能(KE)被视为总能量输入的衡量指标,可通过气体的比热容比(k)、分子量(MW)、温度(T)和压力(P),由公式(2)和(3)计算得出。

$$\mathrm{KE} = 1 / 2(\mathrm{MgVs}2) \tag{2} $$ $$\mathrm{Mg} = PArt(\mathrm{MWk} / RT(2 / (k + 1))a) \tag{3} $$

式中,Mg 为气体质量流量,A 为流通面积,$a = (k + 1) / (k - 1)$

公式(1)可知,气体声速与压力无关;而气体质量流量与压力呈正比,因此总动能输入也与气体压力呈正比。在实际操作中,提高气体压力并不会改变气体速度,只会增加气体流量和总能量输入。较高的气体压力能使颗粒粉碎更细,但这一现象常被误解为能量效率的提升,而能量效率应通过比能耗来评估。比能耗(SEC)的定义为:将单位质量物料的粒径从进料粒径减小到产品粒径所需消耗的能量。在实验过程中,可通过保持气体流量不变、改变固体进料速率(F)来轻松调节比能耗,计算公式如下:

$$\mathrm{SEC} = \mathrm{KE} / F \tag{4} $$

通过绘制比能耗与产品粒径的关系曲线,可为评估粉碎能量效率提供依据.

结果与讨论

粒度分布

采用激光散射法测量粉碎产品的粒度分布,图 2 - 图 5 分别为使用氦气、二氧化碳、蒸汽和空气作为驱动气体时的粒度分布曲线族,变量为比能耗。

实验观察到,不同气体类型的粒度减小过程具有相似性:在较低比能耗(或较低气固比)条件下,会产生细颗粒,但进料中部分原始粗颗粒仍会保留,这是气流粉碎过程中的典型现象。提高比能耗(或气固比)不仅能使产品更细,还能通过减少粗颗粒含量来缩窄粒度分布,这表明在气固比较低时,粒度减小是主导过程,而分级作用对产品粒度分布的影响较小。 当比能耗达到约 1000kWh/t(对应二氧化碳、空气、蒸汽和氦气的气固比范围为 8-100)时,会达到一个临界比能耗水平,此时产品粒度分布开始变窄,切割粒径约为 30 微米。若用每种气体对应的分子量对临界气固比进行归一化处理,可得到一个代表临界气固比指数的通用数值,所有测试气体的该指数均为 2。这一临界气固比指数表明,粉碎腔内已形成充分发展的流动状态,该状态是分级作用有效发挥的前提。

粉碎极限粉碎极限定义为:当比能耗继续增加时,产品粒度分布不再发生变化的最细状态。可通过两种不同的实验方法研究气流粉碎机的粉碎极限:一种是在保持气体能量不变的情况下,不断降低固体进料速率,直至达到粉碎极限;另一种是在固定气固比的条件下,将粉碎产品反复送入粉碎机进行多次粉碎,直至达到粉碎极限。前一种方法实施难度较大,因为降低进料速率不仅需要精确的进料控制,还会使操作条件迅速超出实际应用范围,因此本研究采用后一种方法(反复粉碎)来确定粉碎极限。

图 6 展示了以空气为气源类型时的实验结果。在选定的固体进料速率下进行了三组实验,通过将粉碎产品重复粉碎(增加通过次数)来提高比能耗。有趣的是,三组实验最终均达到了相同的粉碎极限,唯一的差异在于气固比越高,达到粉碎极限的速度越快。在本实验中,该批次硅砂的粉碎极限为平均粒径 4 微米,不同材料的粉碎极限会有所不同。

另一种观察粉碎极限的方式是:当粒径接近粉碎极限时,比能耗曲线的斜率会变得异常陡峭(如图 7 所示)。此时,比能耗呈指数级增长,能量效率极低,因此实际操作中不应将粉碎机运行在接近粉碎极限的工况下。

值得注意的是,气源类型会对粉碎极限产生影响:分子量越小的气体,能实现的粉碎极限越细,其顺序为氦气>蒸汽>空气>二氧化碳。在平均粒径 5-80 微米的常规粉碎区间内,无论采用何种气源或操作条件,获得特定产品粒径所需的比能耗大致相同,即粉碎能量效率相近。

结论- 气源类型对产品粒度分布的形态影响不显著,相同比能耗输入下,产品细度大致相当;

- 分子量更小的气源类型具有产生更细产品的能力,即粉碎效果:氦气>蒸汽>空气>二氧化碳;

- 只有当粉碎腔内形成充分发展的流动状态时,内置气流分级功能才能有效控制产品的最大粒径;

研究结果表明,形成了一个稳定、高速、对称的旋转气流结构所需的临界气固比约为 2,即每 1 kg/h的固体进料需搭配2kg/h的气体流量,该气固比对应的比能耗水平约为 1000kWh/t;

吸入颗粒制备整体解决方案

参考文献

[1] Zhao Q Q , Schurr G .Effect of motive gases on fine grinding in a fluid energy mill[J].Powder Technology, 2002, 122(2):129-135.DOI:10.1016/S0032-5910(01)00408-9.