微射流均质机助力破碎纳米颗粒团簇的机制研究

2025-11-14 来源:本站 点击次数:463本文隶属于微射流均质机应用专题,全文共 42000字,阅读大约需要 20 分钟。

摘要

微射流均质机能高效地将纳米二氧化硅团簇解聚成约150纳米的聚集体。其破碎机制主要为侵蚀,且最终细度由材料本身决定。研究发现,实现完全解聚所需的能量(表现为操作压力和处理次数)随颗粒浓度或液体粘度的增加而增加,其中粘度升高因抑制湍流而影响更为显著。该设备功率密度极高,甚至能将高浓度下的凝胶状分散体转变为低粘度的牛顿流体,展现出强大的分散能力。

关键词

微射流均质机;纳米颗粒分散;破碎;断裂;解聚

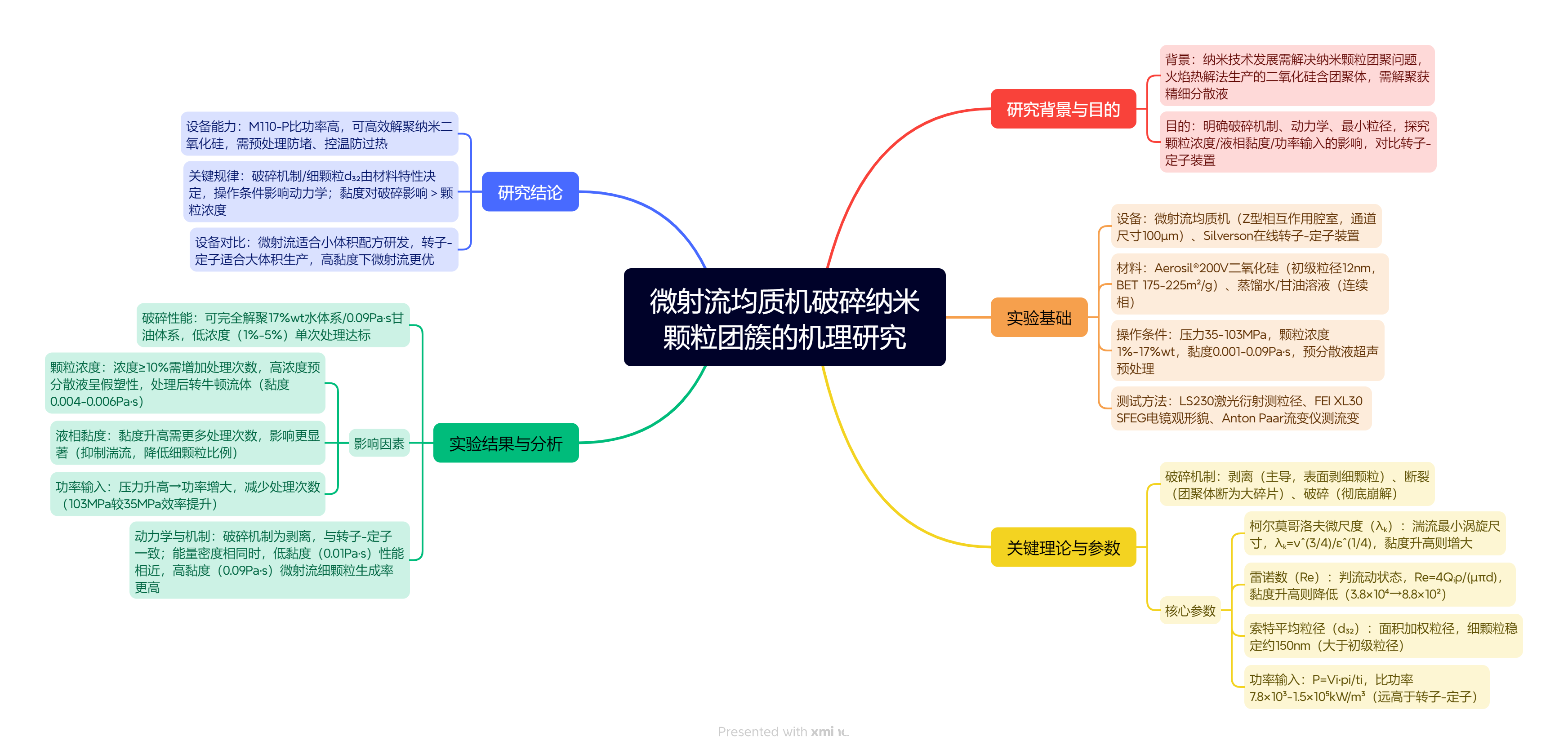

二、整体框架

三、引言

微射流处理器作为高功率密度设备,广泛应用于乳液、悬浮液、细胞破碎及纳米材料合成等过程。随着纳米技术的飞速发展,实现纳米颗粒在液体中的高效分散(解团聚)已成为其商业化应用的关键步骤。

然而,纳米颗粒的大规模生产通常采用火焰热解法,所得到的粉末由初级颗粒形成的团聚体和聚集体组成。

使用常规搅拌器无法达到亚微米级的分散效果,因此必须依赖转子-定子器、高压均质机等高强度设备。本研究旨在系统评估一款商用微射流处理器在解聚纳米二氧化硅团簇时的性能、机理与动力学,以期为工艺设计和放大提供依据。

解聚过程可通过剥离、断裂或粉碎三种机制实现,不同破碎机制会导致在处理过程中颗粒粒径分布(PSD)呈现出不同的变化趋势,具体如图 1b 所示

术语解释

| 英文术语 | 中文翻译 | 定义 |

|---|---|---|

| Rupture | 断裂 | 指团聚体在外力作用下发生断裂,被分割为若干较大碎片的过程。本文将其与侵蚀、破碎并列为纳米颗粒团簇的三种主要破碎机制,不同机制对应独特的粒径分布演变特征。 |

| Erosion | 侵蚀 | 指通过流体剪切力从团聚体表面持续剥离出细小颗粒(通常为初级颗粒或微小团聚体)的过程。研究证实,此为Microfluidizer M110-P处理Aerosil® 200V二氧化硅团簇的主导破碎机制,且与转子-定子设备观察结果一致。 |

| Shattering | 破碎 | 指团聚体在极高应力下瞬间崩解为大量粒径分布广泛的碎片。本文将其视为一种潜在的团簇破碎机制,其导致的粒径分布演变规律与断裂和侵蚀存在显著差异。 |

| Kolmogorov microscale (λₖ) | 柯尔莫哥洛夫微尺度 | 表征湍流中最小的涡旋尺度,计算公式为 (λₖ = ν^{3/4}/ε^{1/4})。本研究指出,连续相粘度升高会导致λₖ增大,使得湍流涡旋尺度变大,从而削弱其对纳米团簇的破碎效率。 |

| Reynolds number (Re) | 雷诺数 | 用于判定流体流动状态的无量纲数,本研究采用 (Re = 4Q_i ρ / (μπd)) 进行计算。数据分析表明,连续相粘度增加会显著降低Re(例如从3.8×10⁴降至8.8×10²),致使流动由湍流向层流过渡,此为高粘度体系中破碎动力学减慢的主因。 |

| d₃₂ (Sauter mean diameter) | 索特平均直径 | 采用面积加权平均算法表征颗粒群比表面积的当量直径。本研究结果表明,在不同操作条件(压力、浓度、粘度)下,Aerosil® 200V经破碎后其细颗粒的d₃₂稳定于约150 nm,此尺寸被认定为机械破碎所能达到的极限(聚集体尺寸),远大于其12 nm的初级粒径。 |

四、基本流程

| 项目 | 内容 |

|---|---|

| 核心设备 | 微射流均质机(Z型相互作用腔室,通道尺寸100 µm) |

| 对比设备 | Silverson 在线转子-定子器(配备EMSC乳化头) |

| 操作压力 | 35, 69, 103 MPa(即 5, 10, 15 kpsi) |

| 分散相 | Aerosil® 200V 气相二氧化硅(初级粒径12 nm,亲水) |

| 连续相 | 蒸馏水(粘度 0.001 Pa·s)与甘油溶液(粘度 0.01, 0.09 Pa·s) |

| 研究变量 | 颗粒浓度(1, 5, 10, 15, 17% wt.);连续相粘度(1% wt.下) |

| 预处理 | 使用Hielscher UP200S超声仪进行初步分散,防止堵塞 |

| 表征方法 | 粒径分析(Beckman Coulter LS230);形貌观测(FEI XL30 SFEG SEM);流变测量(Anton Paar Rheolab QC) |

气相二氧化硅⊗200V分散体的形态

五、结果与讨论

功率输入

通过脉冲体积法计算出微射流均质机在35至103 MPa操作压力下的功率密度高达7.8×10³至1.5×10⁵ kW/m³,这一数值较传统在线或批次转子-定子器高出三个数量级,从而揭示了该设备能够实现纳米团簇高效解聚的核心优势在于其极高的能量输入强度。

微射流均质机的功率和比功率输入与在线式和间歇式转子定子所获得的功率和比功率输入的比较

1%气相二氧化硅在甘油中的分散体的流动曲线

分散介质流变学

低浓度(1%)Aerosil® 200V甘油分散体(粘度0.01及0.09 Pa·s)的流变行为与纯溶剂一致,均表现为牛顿流体,表明低固含量下颗粒未形成空间网络结构。

相比之下,高浓度(15%和17%)水基预分散体呈现出典型的假塑性剪切稀化行为,其流动曲线符合幂律模型(如15%浓度时,τ=0.033γ̇^0.81,r²=0.9998),证实颗粒间形成了凝胶状三维网络。

最关键的是,经微射流均质机高剪切处理(如15%浓度样品经过一次通过)后,该网络结构被有效破坏,分散体流变行为转变为牛顿流体,且粘度显著降低至约0.004-0.006 Pa·s,这一转变直观印证了设备强大的解聚与结构破坏能力。

15%气相二氧化硅在水中的预分散体以及使用微射流处理过程中的流动曲线。

微射流均质机破碎纳米颗粒团簇的机制

研究明确揭示了微射流均质机破碎纳米颗粒团簇的主导机理为侵蚀。粒径分布的演变显示,处理过程中较大的团簇尺寸逐渐减小,同时亚微米细颗粒的比例稳步增加,这是侵蚀作用的典型特征。该机理与作者前期采用在线转子-定子器研究同一物系的结论一致。这表明,即使在高功率密度的微射流均质机中,破碎机理主要由材料本身的性质(固-液体系)决定,而非设备类型或操作条件。由于处理后粒径分布常呈现双峰特征,后续分析聚焦于亚微米细颗粒的索特平均直径及其体积分数的变化。

颗粒浓度与功率输入对破碎动力学的综合影响

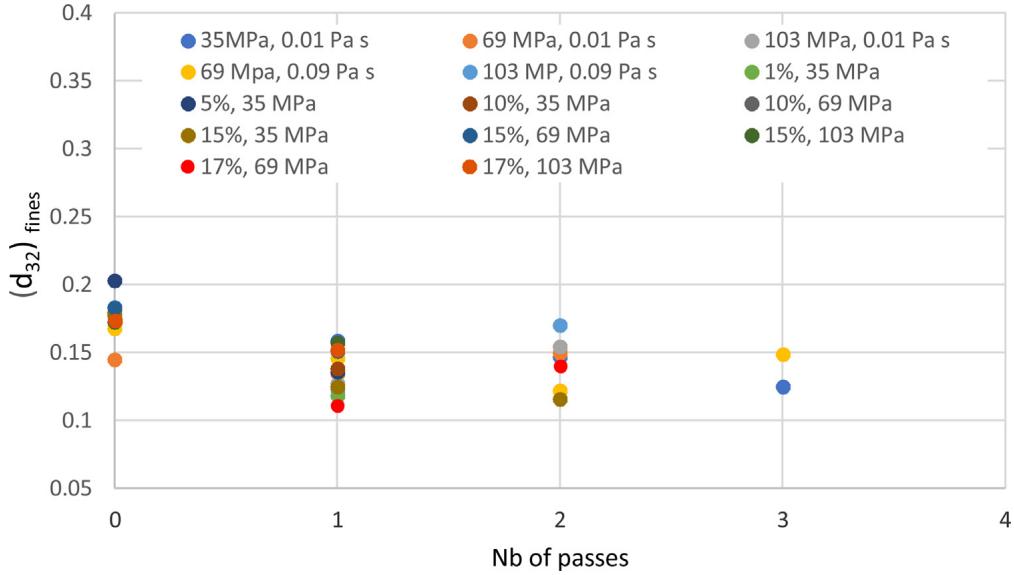

在低浓度条件下(1%和5%),仅需单次通过微射流均质机即可实现团簇的完全解聚。然而,当浓度提升至10%及以上时,为实现亚微米级别的完全分散,必须增加处理次数或提高操作压力(即功率输入)。粒径分布的演变特征进一步证实,在所有浓度下,破碎的主导机理均为侵蚀。具体数据表明,首轮处理可使细颗粒分数达到85%以上,而通过优化操作条件,最终均可实现100%的解聚目标。这证明,针对高浓度体系,可通过增强能量输入有效克服其破碎动力学的减缓。

分散介质黏度与功率输入对破碎动力学的综合影响

维持1%的低颗粒浓度,将分散介质粘度从0.001 Pa·s(水)提升至0.01 Pa·s(甘油溶液)后,在35 MPa压力下所需的完全解聚次数从1次增加至3次。当粘度进一步增至0.09 Pa·s时,破碎过程进一步延缓。然而,通过提高操作压力(即功率输入)可有效补偿高粘度带来的负面效应,例如在103 MPa下,处理0.09 Pa·s的分散体仅需2次通过即可完成解聚。与颗粒浓度的影响相比,粘度的增加对破碎动力学的减缓作用更为剧烈,这归因于高粘度会显著降低雷诺数、增大柯尔莫哥洛夫微尺度,从而抑制湍流强度。

分散极限 —— 可获得的最小粒径

无论操作压力、颗粒浓度或连续相粘度如何变化,所得细颗粒的索特平均直径均稳定在150纳米左右。该尺寸远大于标示的12纳米初级粒径,表明机械破碎的极限并非初级颗粒,而是其聚集体。

这一现象根源于材料的生产工艺:火焰法在极高温度下使初级粒子碰撞、合并并通过牢固的桥键部分熔合,通过牢固的-Si-O-Si-桥键部分熔合,形成难以被机械力拆散的整体性聚集体。因此,最小可达尺寸本质上是由材料本身的特性所决定的。

设备性能对比微射流均质机与在线转子-定子器的性能进行了对比。结果表明,两种设备的主导破碎机理均为侵蚀,且最终所能达到的细颗粒平均直径也相同(约150纳米),这再次证明最终分散细度由材料属性决定。在能量密度相近时,两者在低粘度流体中的破碎动力学相似;然而,在高粘度条件下,微射流均质机表现出显著优势,其细颗粒生成速率远高于转子-定子器。这一差异归因于微射流均质机能够提供高出数个数量级的功率密度,从而更有效地克服高粘度对湍流的抑制作用。尽管两种设备因处理规模不同(实验室级与工业级)而非直接替代关系,但比较结果突显了微射流均质机在处理高粘度纳米分散体系方面的卓越性能。

六、结论

本研究系统评估了微射流均质机用于解聚纳米二氧化硅团簇的性能,得出以下核心结论:

-

高效解聚能力:该设备能有效实现完全解聚,在高达17%的颗粒浓度和0.09 Pa·s的粘度范围内,均可获得约150纳米细度的分散体。

-

破碎机理与极限:破碎主导机理为侵蚀,且最小可达尺寸由材料本身属性决定,机械力无法破坏火焰法形成的牢固聚集体。

-

关键操作参数:

- 低浓度/粘度下单次通过即可完成破碎。

- 随颗粒浓度或连续相粘度增加,破碎动力学减缓,需更高通过次数或操作压力(能量输入)来实现完全分散。

- 粘度增加通过降低雷诺数、抑制湍流,对动力学的影响比浓度增加更为显著。

-

流变行为转变:设备的高剪切力能破坏高浓度分散体的三维网络结构,使其从假塑性流体转变为牛顿流体。

-

设备性能优势:其极高的功率密度使其在高粘度体系中的破碎效率优于在线转子-定子器。

微射流均质机是规模制备纳米分散体的强大工具,其破碎机理与最终细度由材料决定,而破碎动力学可通过操作参数优化。

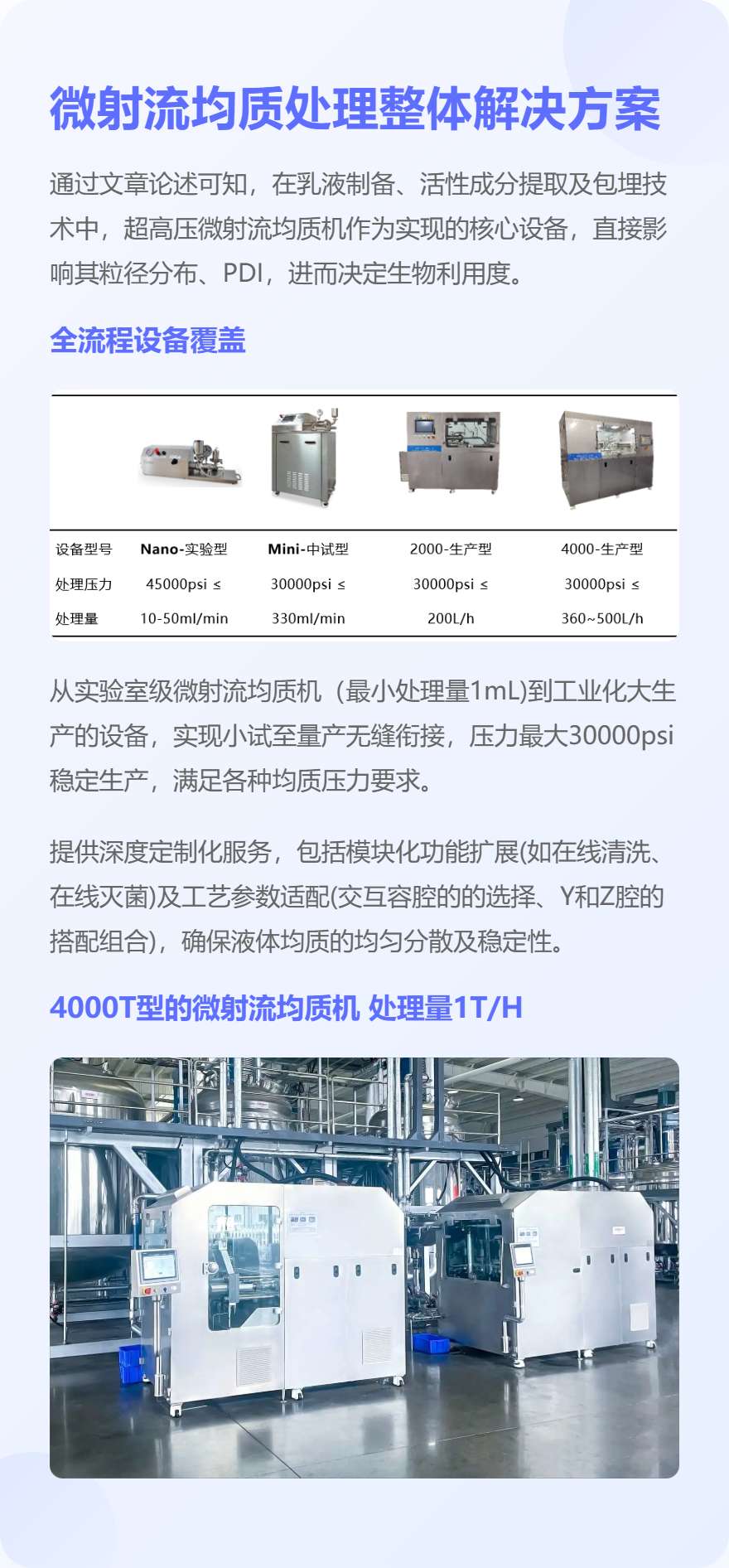

微射流均质处理整体解决方案